سیستم تراکم ، اساس کار واحد های خنک کننده ای است که در این فصل تشریح می شود . برای درک مشکلات فنی ، اطلاعات کافی درباره سیکل تراکم لازم است . در اینجا انواع مختلف اصول سیستمهای تراکم برای آگاهی کامل تعمیرکاران بیان می شود .

مکانیزم اصلی تشکیل شده است از : کمپرسور ، وسیله گرداندن کمپرسور ( موتور ) ، تقطیر کننده ( کندانسور ) ، کنترل ماده سرمازا ، اواپراتور ، کلاف خنک کننده ، دستگاهی برای تنظیم اتوماتیک دورهء تناوب ( سیکل ) و کنترل درجه حرارت ، با این قطعات می توان ماده سرمازا را بدون تعویض برای مدتی طولانی مورد استفاده قرار داد . مایع سرد کننده ، حرارت را در قسمت اواپراتور جذب کرده به بخار تبدیل می شود که اصطلاحاء تعمیرکاران و بعضی کتابها آنرا گاز می نامند . دانشجویان باید توجه داشته باشند که در این بخش اصطلاح ” بخار ” و ” گاز ” گاهی به جای یکدیگر به کار برده می شوند .

1-4 قوانین سرد کنندگی

تمام سیستمهای سرد کننده موجود بر اساس قوانین حرارتی زیر ساخته شده اند :

- هر گاه مایعی به بخار تبدیل شود ، حرارت محیط خود را جذب می کند و بالعکس هرگاه بخار به مایع تبدیل شود به محیط حرارت می دهد .

- درجه حرارت درتمام مدت تبدیل مایع به بخار و یا بالعکس ثابت است ، مگر اینکه فشار تغییر کند .

- حرارت فقط از جسم گرمتر به جسم سردتر جریان می یابد ( از گرم به سرد ) .

- در انتخاب قسمتهای فلزی واحد های خنک کننده و تقطیر کننده سعی می شود که از فلزات با ضریب هدایتی حرارتی بالا استفاده شود .

- انرژی حرارتی و سایر صور انرژی قابل تبدیل به یکدیگر هستند : برای مثال ( انرژی شیمیایی به حرارتی و بالعکس )

2-4 سیکل تراکم

کلیه سیستمهای تراکم سرد کننده ها از وجود یک مایع سرمازا در یک مدار بسته و نفوذ ناپذیر استفاده می کنند . این سیستم ، عمل انجماد و سرد کردن را بطور پیوسته و متوالی انجام می دهد . عمل تکرار یک سری عملیات یکسان جهت تکمیل یک منظور را سیکل می نامند . تمام سرد کننده ها ( یخچال ها ) روی یک سیکل معین کار می کنند . در سرد کردن مکانیکی دو سیکل متفاوت وجود دارد . در یکی از این سیکلها برای متراکم کردن بخار از یک کمپرسور مکانیکی استفاده می شود . ( سیکل تراکم ) و دیگری ( سیستم جذب ) نام دارد که بر اساس تغییر درجه حرارت و فشار ناشی از اعمال حرارت کار می کند . طرز کار سیستم جذب در فصل 17 تشریح شده است . اطلاق سیستم تراکم به این سبب است که عمل تراکم بخار و تبدیل آن به مایع بوسیله کمپرسور و انتقال انرژی حرارتی در این مرحله انجام می گیرد . ماده سرمازا در یک جای مدار خود حرارت محیط را جذب کرده و در نقطه ای دیگر آنرا از دست می دهد . به عبارت دیگرکمپرسور ، گاز سرمازا را در وضعیتی قرار می دهد که حرارتی را که قبلا در فشار کم جذب کرده بود ، پس بدهد . چون کمپرسور حرارت را از یک نقطه به نقطه دیگر در مدار انتقال می دهد می توان آن را موتور حرارتی و یا پمپ حرارتی نیز نامید .

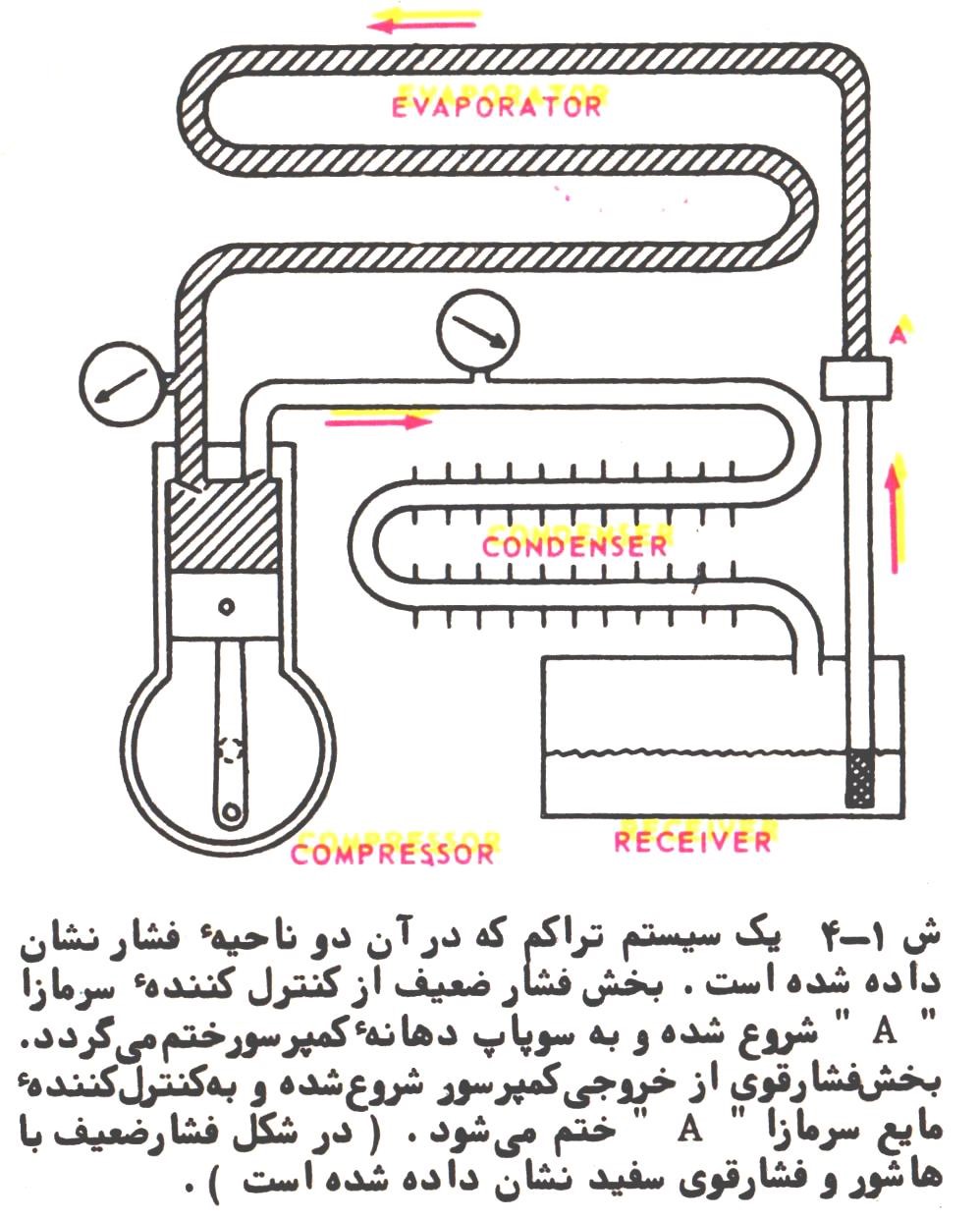

یک دستگاه خنک کننده از دو بخش فشار قوی و فشار ضعیف تشکیل شده است . ( شکل 1-4 ) در عمل ، دستگاه خنک کننده حرارت را از یک جا به جای دیگر منتقل می کند مثلا از داخل یخچال به هوای خارج و یا از آب یک آب سرد کن به هوای خارج ، این عمل را می توان به کار اسفنجی که آب را از یک جا جذب کرده و در جای دیگر با فشار دادن آن دفع می کند تشبیه کرد .

برای انتقال حرارت ، احتیاج به اختلاف درجه حرارت است و برای کسب این اختلاف درجه حرارت به یک قسمت فشار قوی ( دفع کننده حرارت ) و فشار ضعیف ( جذب کننده حرارت ) نیاز است .

4 کار یک سیکل تراکم

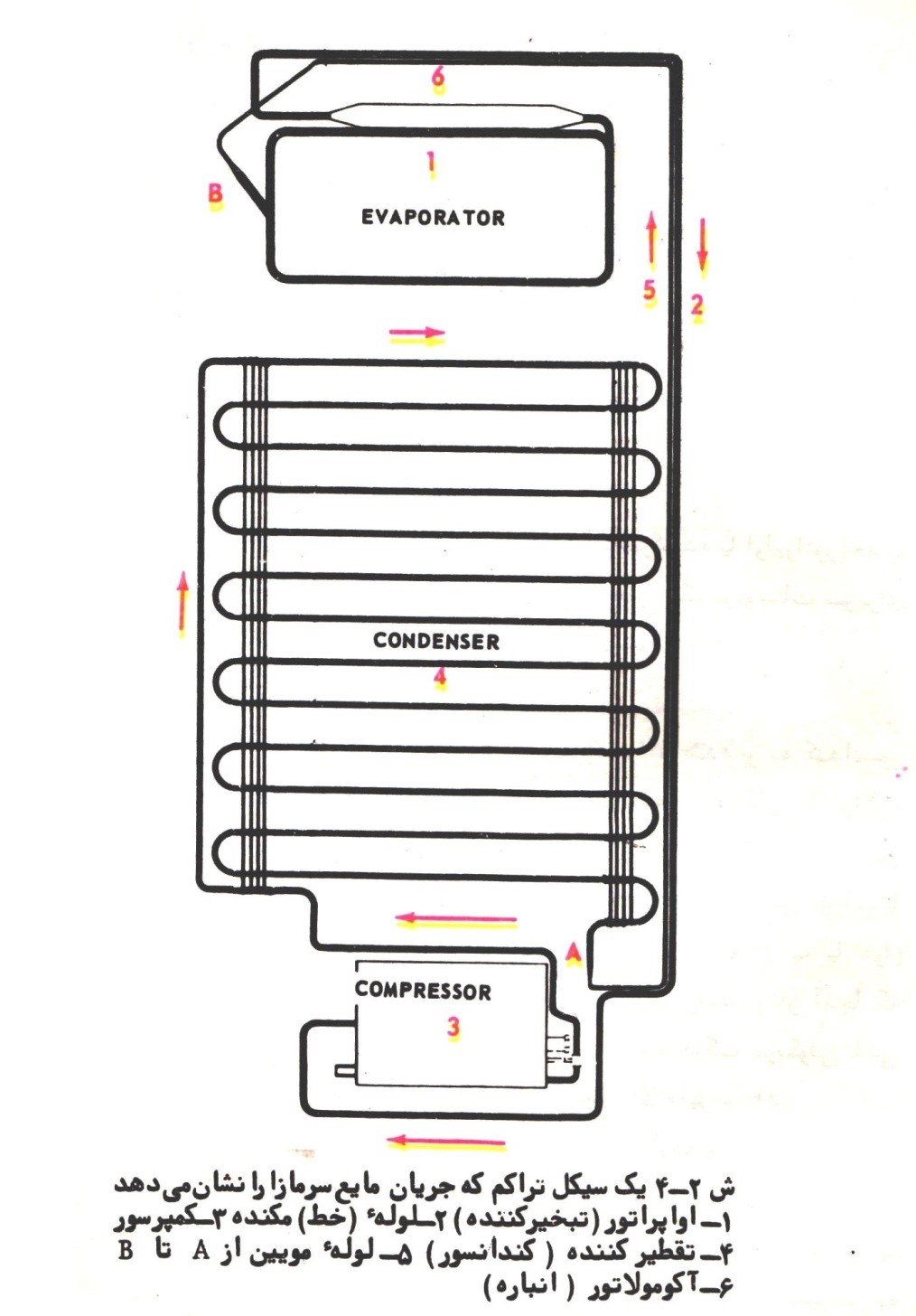

در شکل ( 2-4 ) مایع سرمازا در اواپراتور به علت نقصان فشار به بخار تبدیل می شود . فشار در یخچالهای متداول بین 29 اینچ جیوه خلا و 13 پوند بر اینچ مربع فشار مثبت بر حسب نوع مایع سرمازای مصرفی و کمترین درجه حرارت مورد نیاز متغیر است .

این امر امکان می دهد که مایع در درجه حرارت کم تبخیر شود ( جذب حرارت نهانی ) و علت این است که هر چه فشار مایع کم شود نقطه غلیان ( جوش ) نیز پایین می آید . این بخار که حاوی حرارت است از لوله مکنده (2) عبور کرده و از طریق کمپرسور (3) که آنرا متراکم می کند وارد کندانسور (4) می شود . در اینجا بخار سرد شده و تحت فشار زیاد حرارت نهانی خود را از دست می دهد و سپس به مایع تبدیل شده در داخل مخزن مخصوص جای میگیرد . خط لوله (5) این مایع را محدوده ای که فشارش بتدریج پایین می آید حمل می کند . سپس مایع وارد تبخیر کننده ( اواپراتور ) شده و با جذب حرارت محیط به بخار تبدیل می شود . (1) و بعد از آن لوله ( خط ) مکنده (2) بخار را به قسمت کندانسور ( تقطیر کننده ) می برد و دوباره اعمال مشابه انجام می شود و به همین سبب آنرا سیکل گویند . در سیکل یک دستگاه سردکننده ( یخچال ) قسمتهای زیر ضروری است :

کمپرسور : که وسیله یک موتور میگردد . بخش فشار قوی شامل : کندانسور ، پرده های دافع حرارت ، مخزن تجمع مایع … منبع اصلی مایع ، لوله حامل مایع سرمازا ، کنترل کننده ، مایع سرمازا و مسیر همگرای کاهنده فشار . بخش فشار ضعیف شامل : واحد مبدل مایع به بخار ( تبخیر کننده یا اواپراتور ) جذب کننده حرارت ، لوله ( خط ) مکنده : لوله حمل کننده بخار . یک ترموستات نیز برای کنترل موتور ضروری است که اعمال فوق بطور اتوماتیک انجام شود .

4-4 بررسی یک سیکل تراکم معمولی

کار یک سیکل به شرح زیر است : بخار در کمپرسور متراکم شده و به کندانسور می رود . بر اساس قانون بویل ،(که در بخش50-1 ذکر شده ) همزمان با تراکم ، فشار ، بالا می رود . همچنین بر طبق قانون چارلز ، ( بخش 51-1 ) درجه حرارت نیز بالا می رود تا زمانیکه درجه حرارت بخار از درجه حرارت واسطه کندانسور ( آب یا هوا ) بالاتر رود . در این موقع حرارت از کندانسور به سوی سیال واسطه ( آب یا هوا ) جریان می یابد و بخار را دوباره سرد کرده ، به مایع تبدیل می کند .

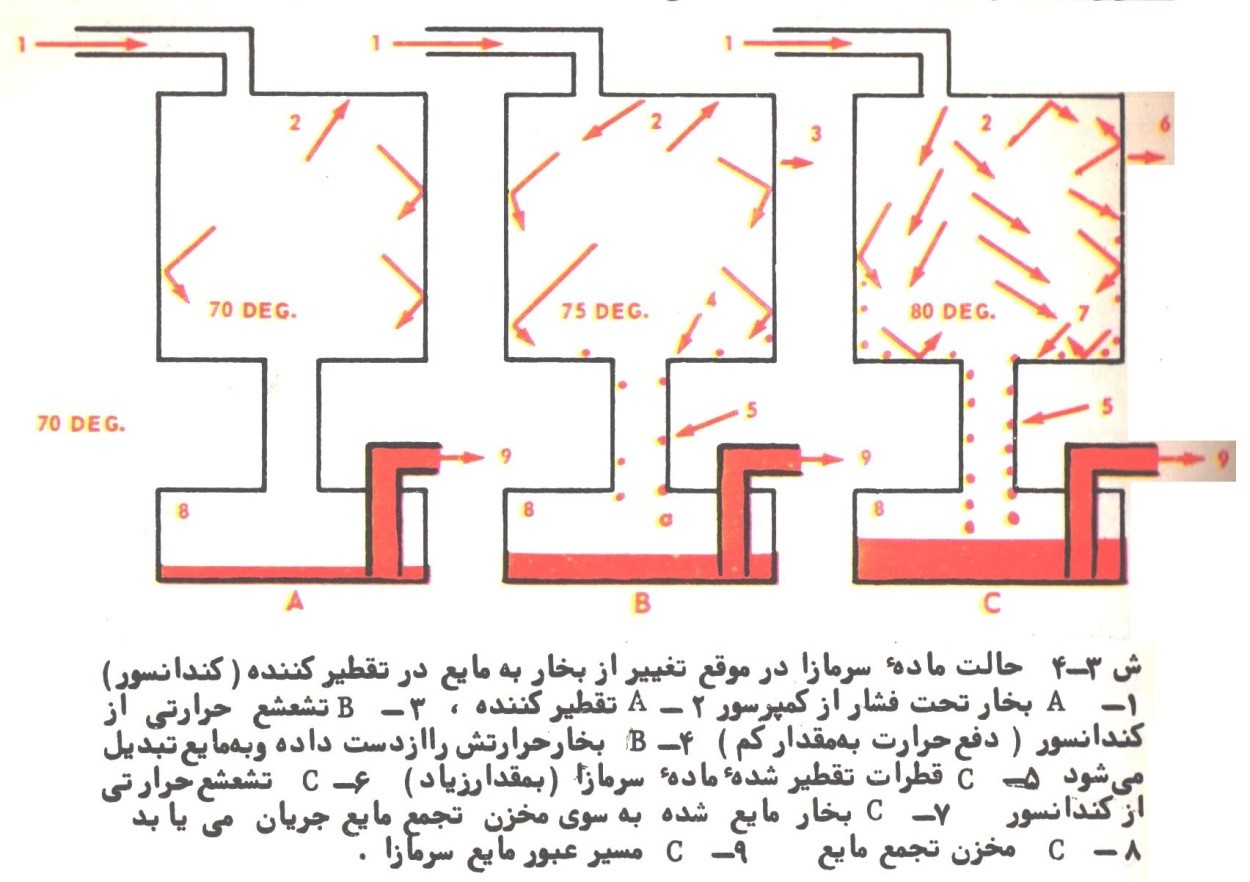

از آنجا که فشار نتیجه مجموع بمباران ملکولها و درجه حرارت از سرعت حرکت مولکولی ناشی می شود ، بنابراین لازم است که سرعت حرکت ملکولها را در بخار بالا ببریم تا درجه حرارت و فشار آن نیز زیاد شده ، به حدی برسد که قابلیت پس دادن حرارت به محیط خود ( آب یا هوا ) را پیدا کند . وقتی کمپرسور به کار می افتد ، بدون کوچکترین اشکالی ملکولها را از قسمت فشار ضعیف به قسمت فشار قوی منتقل می کند ولی در این عمل به سرعت ملکولها چندان اضافه نمی گردد ( ش 3-4 شرح A )این ملکولها از طریق لوله (1) از کمپرسور به کندانسور وارد می شوند . درجه حرارت داخل و خارج در حدود 70 درجه فارنهایت است .

با ادامه کارکمپرسور ملکولهای بخار بیشتری وارد کندانسور (2) می شود . در هر ضربه پیستون کمپرسور ، فشار بخار بیشتر می شود زیرا مومکولهای بیشتری به دیواره های تقطیر کننده برخورد میکنند .

وقتی که پیستون بالا می آید به مولکولهای گاز برخورد می کند و باعث می شود که سرعت مولکولها بیشتر شود و همچنین درجه حرارت نیز افزایش می یابد . این ازدیاد فشار و درجه حرارت ادامه دارد تا زمانی که سرعت ملکولها به حدی برسد که درجه حرارت آنها از درجه حرارت محیط بالاتر رود . این حرارت بالا که در شکل ( 3-4 شرح B ) نشان داده شده باعث می شود که حرارت از بخار به دیواره ، و هوای اطراف جریان پیدا کند (3) . این عمل ادامه پیدا میکند تا زمانی که ملکولهای بخار به هم فشرده شده و به مقدار کافی حرارت از دست بدهند و به مایع تبدیل شوند . (4) افزایش حرارت و فشار کماکان ادامه می یابد تا زمانی که مقدار بخاری که در کندانسور به مایع تبدیل می شودبا مقدار بخار منتقل شده توسط کمپرسور برابر گردد . ( ش 3-4 شرح C ) در این مرحله یک حالت تعادل به وجود می آید . حرارت از جدارها (6) دفع شده و در منطقه (7) گاز ( بخار) به مایع تبدیل می شود .

اگر هر عاملی باعث تغییر این تعادل شود فشار و درجه حرارت تقطیر کننده بر حسب آن تغییر می کند .

برای مثال اگر اتاق گرمتر شود ( عامل بر هم زدن تعادل ) فشار و درجه حرارت دوباره بالا می رود تا زمانی که مجددا تعدادی از ملکولهای گاز پمپ شده توسط کمپرسور در داخل کندانسور به مایع تبدیل شود ( تعادل مجدد ) . بعد از میعان بخار ، مایع در مخزن تجمع (8) می شود تا دوباره به آن احتیاج پیدا شود . از مخزن (8) مایع از طریق لوله مایع فشار قوی (9) عبور کرده و به قسمت کنترل کننده . مایع سرمازا که ممکن است یک دریچه انبساطی ( سیستم خشک ) و یا یک سوپاپ شناور سوزنی ( سیستم شناور ) باشد و یا به قسمت لوله های مویین که در آنجا فشار به حد کافی کم شده و اجازه تبخیر مایع را در درجه حرارتی بین 5 تا 10 درجه فارنهایت می دهد ، می رود . هنگام تبخیر شدن مایع را در اواپراتور مقدار زیادی از حرارت آن جذب شده و منظور سرد کنندگی برآورده می شود . بعد از تبخیر و انبساط مایع در اواپراتور یا قسمت تبخیر کننده ، بخار دوباره به سوی قسمت فشار ضعیف کمپرسور برمی گردد و از داخل خط مکنده به سوپاپ مکش و سیلندر کمپرسور وارد می شود . د راین قسمت گرمایی که بخار در تبخیرکننده جذب کرده بود پس می دهد و این پس دادن گرما سبب می شود که بخار دوباره به مایع تبدیل شده و آماده تکرار سیکل شود.