انواع کمپرسور ها به شرح زیر می باشد :

- کمپرسور سیلندر، پیستونی(تناوبی یا رفت و برگشتی)

- کمپرسور یا پمپ گردان

- کمپرسور گریز از مرکزی

- کمپرسور دنده ای

- کمپرسور دیافراگمی

کمپرسور سیلندر پیستونی(تناوبی)

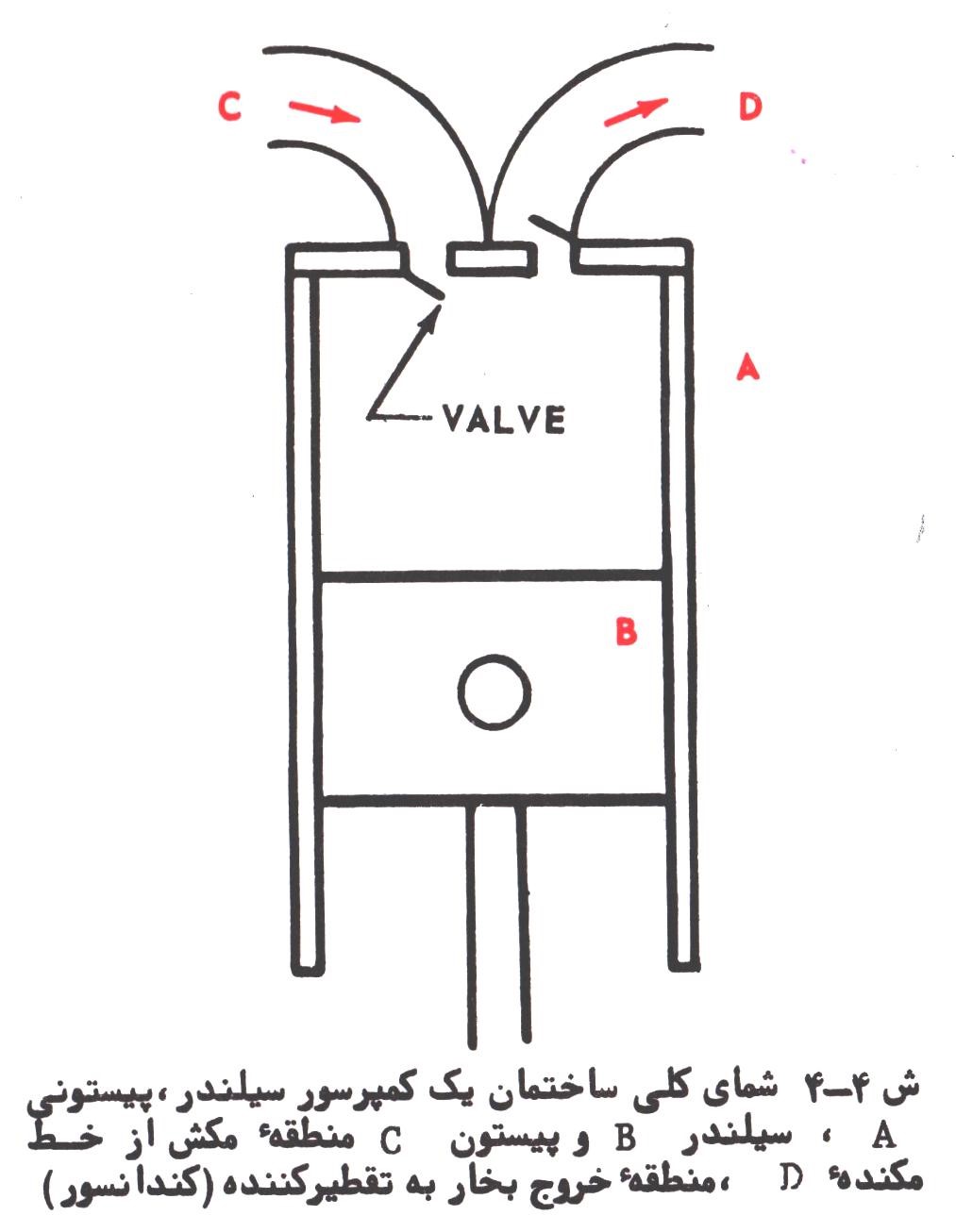

مدتهاست که از این کمپرسور برای پمپ کردن بخار و گازها استفاده می شود. از مشخصات آن سادگی ساخت و سهولت تعمیر آن است، در ضمن دوام و کارکرد خوبی دارد. البته قسمتهای مختلف آن باید کاملا جفت و آب بندی باشد. راندمان آن بسیار بالا بوده و اساسا این کمپرسور از یک سیلندر و پیستون که کاملا آب بندی شده اند تشکیل یافته است. شکل(4-4) اساس کار یک کمپرسور سیلندر پیستونی را نشان می دهد. وقتی که پیستون(B) به طرف پایین می رود به سبب افزایش حجم سیلندر مکش ایجاد کرده و به همین سبب بخار از قسمت(C) به سرعت وارد سیلندر می شود. در انتهای حرکت(B) سیلندر کاملا پر از بخار است و وقتی پیستون(B) به طرف بالا می رود، دریچه(C) را بسته و فشار گاز را بالا می برد تا وقتی که فشار داخل سیلندر از(D) بیشتر می شود و در این موقع فشار زیاد پیستون دریچه مربوط به(D) را باز کرده و بخار را وارد محفظه فشار قوی(D) می نماید و دریچه مخصوص از برگشت بخار جلوگیری می نماید.

چون حرارت دستگاههای سرد کننده بندرت به 175 درجه فارنهایت می رسد، بین سیلندر و پیستون فضای بسیار کوچکی لازم است که معمولا در حدود 0.0001 اینچ است، اما این فضا به قدری ناچیز است که بعضی از سازندگان پمپ نیازی به استفاده از رینگ پیستون ندارند. پیستون، بخار ورودی به سیلندر را فشرده کرده و به بخش فشار قوی می راند. پیستون طوری طراحی شده است که تا حد امکان به سر سیلندر نزدیک شود(بدون برخورد با آن) تا تمام گاز موجود در سیلندر را خارج کند. فاصله بین سیلندر و سر سیلندر، وقتی که پیستون به نقطه مرگ بالا می رسد در حدود 0.010 تا 0.020 اینچ است. حداکثر حرکت سوپاپ ها(ورودی و خروجی) بدون اینکه صدا ایجاد کند در حدود 0.010 اینچ است. قسمتهای مختلف معمولا به هم پیچ و مهره شده اند و برای آب بندی آنها از واشرهای کاغذی یا سربی استفاده می شود. کاغذ های مخصوصی که برای این کار استفاده می شود، باید کاملا خشک باشد و روغنی که استفاده می شود بستگی به نوع مایع سرمازای مورد استفاده دارد، ولی معمولا از روغن های معدنی که کاملا رطوبت آن گرفته شده، استفاده می شود.

ساختمان کمپرسور سیلندر – پیستونی

این معمولترین نوع کمپرسور است. با توجه به شکل(5-4) می توان دریافت که این کمپرسور تشکیل شده از سیلندر، میل لنگ، پیستون، شاتون(میله رابط) سر سیلندر، سوپاپ های ورود و خروج گاز، دریچه مخصوص تعمیر،چرخ لنگر، کاسه نمد، میل لنگ، واشر ها، و روغن. راندمان این نوع کمپرسورها بسیار بالا است و از جهات مختلف ساختمان آنها شبیه موتور اتومبیل است. سیلندر و سرسیلندر از چدن با استقامت زیاد و یا فولاد ریخته گری و پیستونها نیز از مواد مشابهی ساخته شده اند. در بعضی قسمتها ممکن است از آلومینیوم نیز استفاده شود. البته باید مواظب بود که نوع مایع سرمازا(آمونیاک) تاثیری در آلومینیوم نداشته باشد. میل لنگ و شاتون ها معمولا از چدن آبدیده و یا خشکه و در بعضی موارد برنز ساخته می شود.

کمپرسور گردان

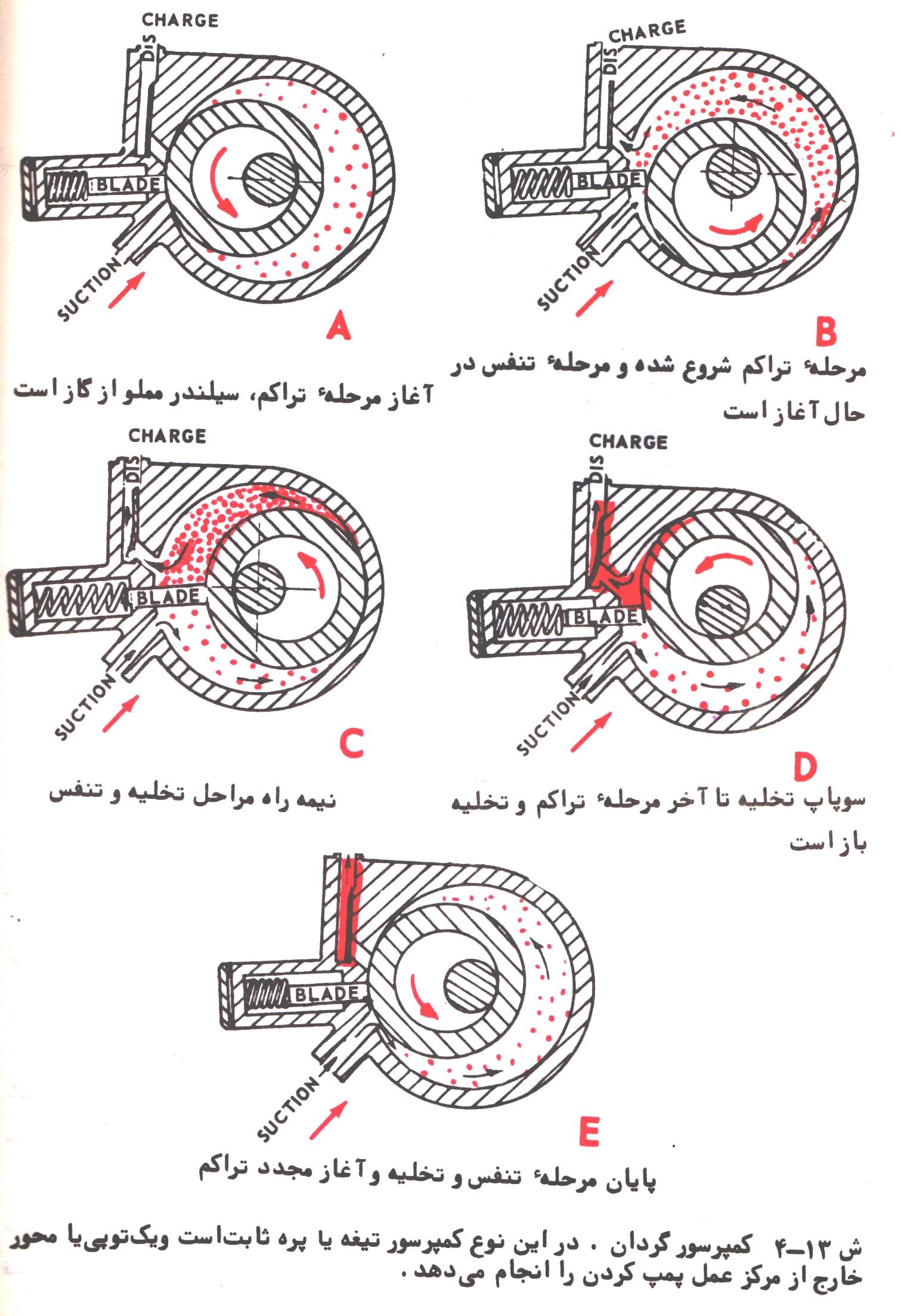

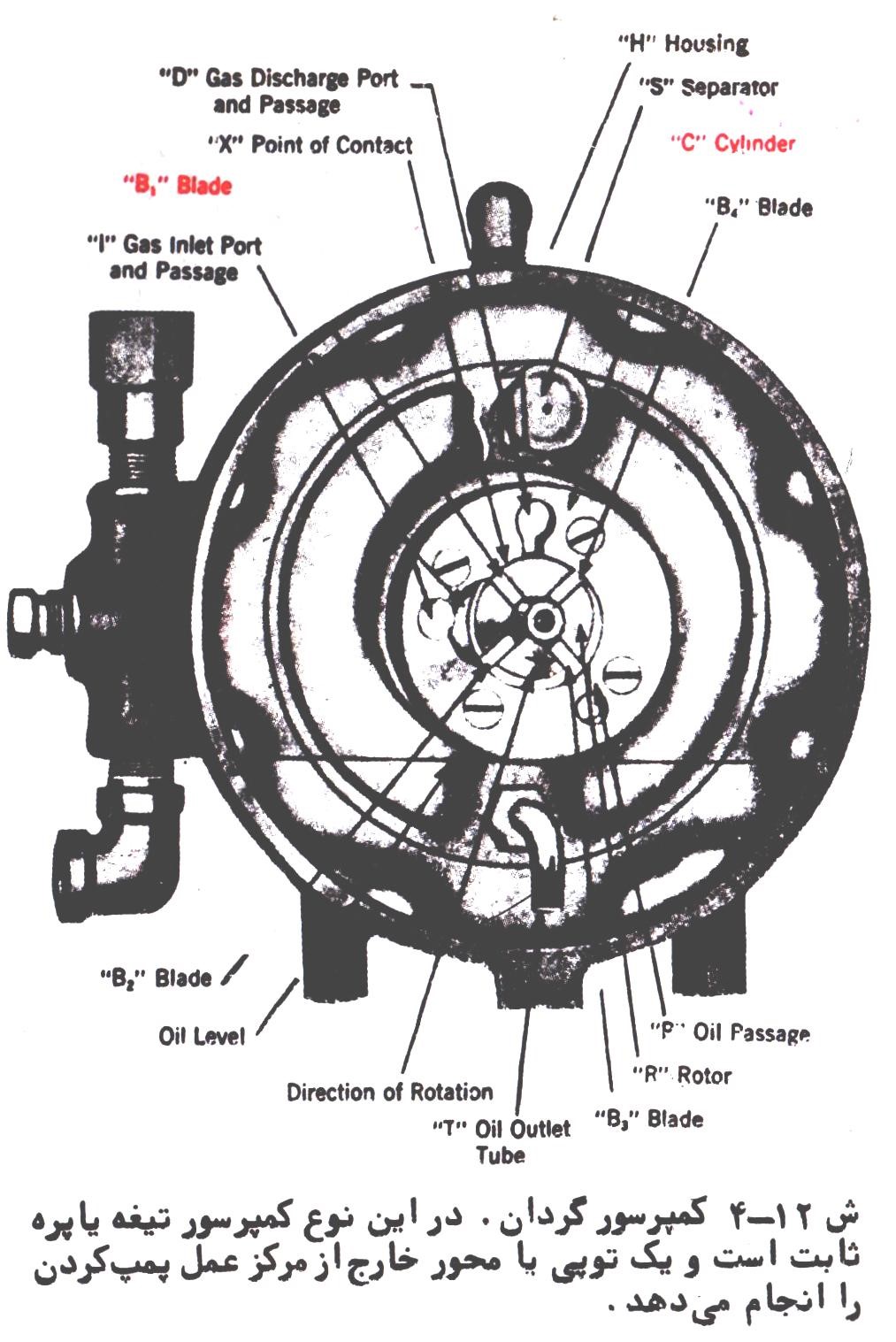

در کمپرسور های گردان، کار انتقال بخار با فشار و درجه حرارت کم و تبدیل آن به بخار با فشار و درجه حرارت بالا به وسیله حرکت دورانی انجام می شود. این کمپرسور در شکل(12-4) تشریح شده است. دو نوع اصلی از این کمپرسورها موجود است یکی آنکه از پره های متحرک و دیگری از تیغه های ثابت استفاده می کند، تیغه ثابت با محور گردان تماس و اصطکاک دارد.

شکل(13-4) در کمپرسور نوع تیغه گردان شکل(12-4) بخار با فشار کم بین تیغه های گردان حبس شده و بوسیله نیروی گریز از مرکز به دیواره فشار داده می شود و همچنان که این گردش ادامه پیدا می کند درجه حرارت و فشار بخار بالا می رود. و بمحض اینکه این بخار فشرده به قسمت باز(D) می رسد به راحتی به محفظه فشار قوی وارد می شود چون راهدیگری ندارد.

جایی که در شکل با علامت(X) مشخص شده فاصله بسیار کمی در حدود 0.0001 اینچ می باشد که آن هم به وسیله روغن روغنکاری، به راحتی آب بندی شده است و وجود تیغه های در حال حرکت از بازگشت بخار جلوگیری می کند.

باید توجه داشت که در این نوع کمپرسور ها توپی یا محور خارج از مرکز به کار نرفته بلکه محفظه گردش توپی نسبت به محور، خارج از مرکز است و طوری است که در نقطه ای در فاصله بین دریچه ورودی و خروجی توپی و جداره محفظه با هم تماس پیدا می کنند. در کمپرسور نوع ثابت همچنانکه در شکل(13-4) نشان داده شده است تیغه ثابت است و بر آمدگی توپی خارج از مرکز آن در حال گردش مرتبا با دیواره های محفظه اصطکاک پیدا کرده و گاز را محبوس می کند و فشار و درجه حرارت آن را بالا برده و بالاخره آنرا به قسمت فشار فوی می فرستد. در کمپرسورهای چرخان گاهی سوپاپ اطمینان به کار برده می شود تا از ورود دوباره گاز به عقب و داخل اواپراتور جلوگیری کند.

کمپرسور گریز از مرکز

از این نوع کمپرسور در تاسیسات وسیع تهویه مطبوع استفاده می شود. این کمپرسور بر اساس ازدیاد فشار در اثر چرخش سریع پروانه های مدور که در چند مرحله پشت سر هم قرار دارند کار می کند. تعدادی از این پره ها بطور سری در یک محفظه جای دارند و مستقیما بوسیله یک موتور یا توربین بخار به گردش در می آیند. شکل(14-4).

مایعاتی که در این نوع کمپرسور ها به کار می روند قابلیت کار با جزئی اختلاف فشار بین بخش فشار قوی و ضعیف را دارا هستند.

آب، کیتل فورمیت 11- R و غیره از جمله خنک کننده های هستند که در این نوع کمپرسورها استفاده می شود. اکثر کمپرسورهای گریز از مرکزی دارای کنترل اتوماتیک هستند.

کمپرسورهای دنده ای و دیافراگمی

کمپرسورهای دنده ای یکی از طرحهایی است که موفق نبوده است. به علت اینکه فاصله بین دنده ها باید بسیار دقیق باشد تا راندمان پمپ کردن بالا رود و این امر کار ساده ای نیست. این کمپرسور از دو عدد چرخ دنده که یکی محرک و دیگری گردنده است تشکیل شده است. هنگام چرخش چرخ دنده ها، بخار بین فضای دو دنده متوالی گیر کرده و با فشار از دریچه خروجی بیرون می رود. نوع دیافراگمی نیز چندان به کار نمی رود. در این نوع یک میله دیافراگمی را بالا و پایین می برد(پمپ بنزین ماشین) و هر بار که دیافراگم به طرف خارج برده می شود، بخار با فشار کم را مک زده و دربرگشت بخار را با فشار به سمت فشار قوی منتقل می کند.

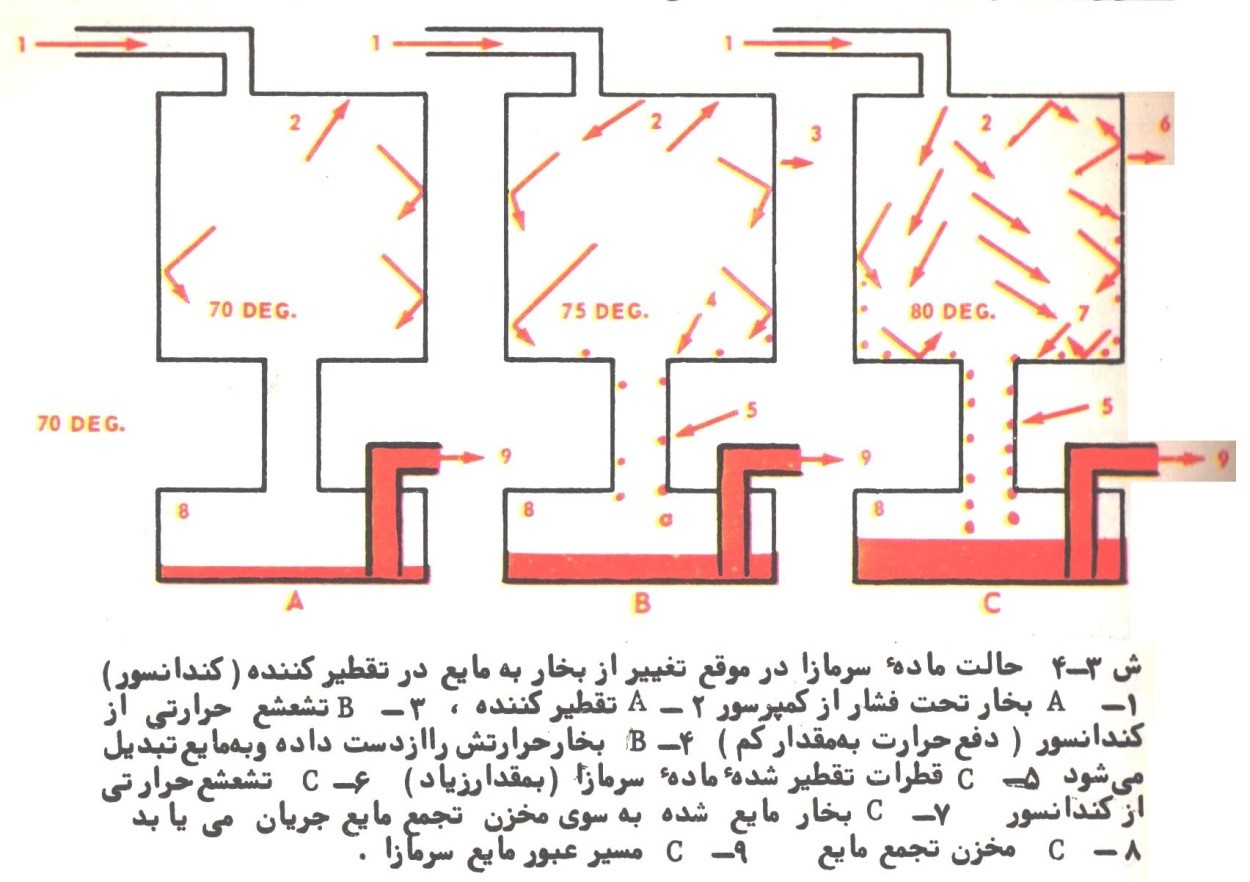

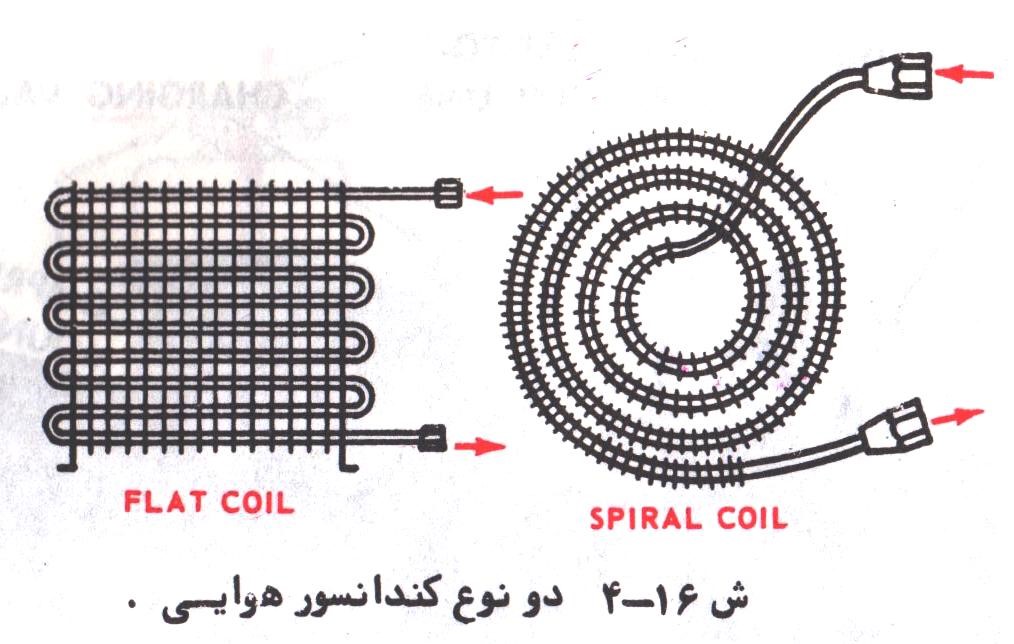

تقطیرکننده(کندانسور)

این قسمت معمولا از لوله های مسی یا فولادی که دارای پره هایی برای انتقال سریع حرارت(بوسیله تشعشع) می باشد ساخته شده است. شکل(16-4). در مصارف خانگی معمولا این قسمت به وسیله جریان هوای طبیعی خنک می شود. هوای اطراف اواپراتور معمولا گرمتر از هوای آزاد است بنابراین، این هوای گرم متصاعد شده و هوای خنک جای آن را می گیرد و این امر یک کوران ضعیف هوا تولید می کند. در بعضی از انواع سرد کننده ها از یک پنکه که با موتور کار می کند برای تشدید این جریان استفاده می شود.

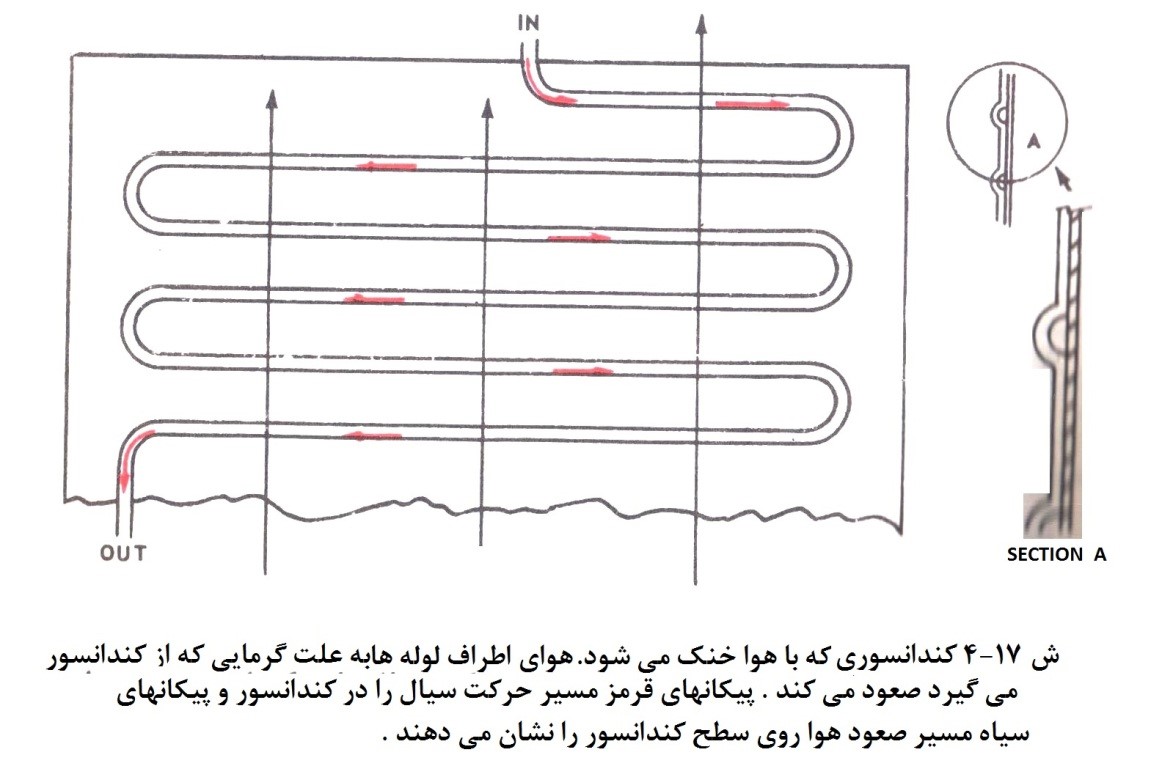

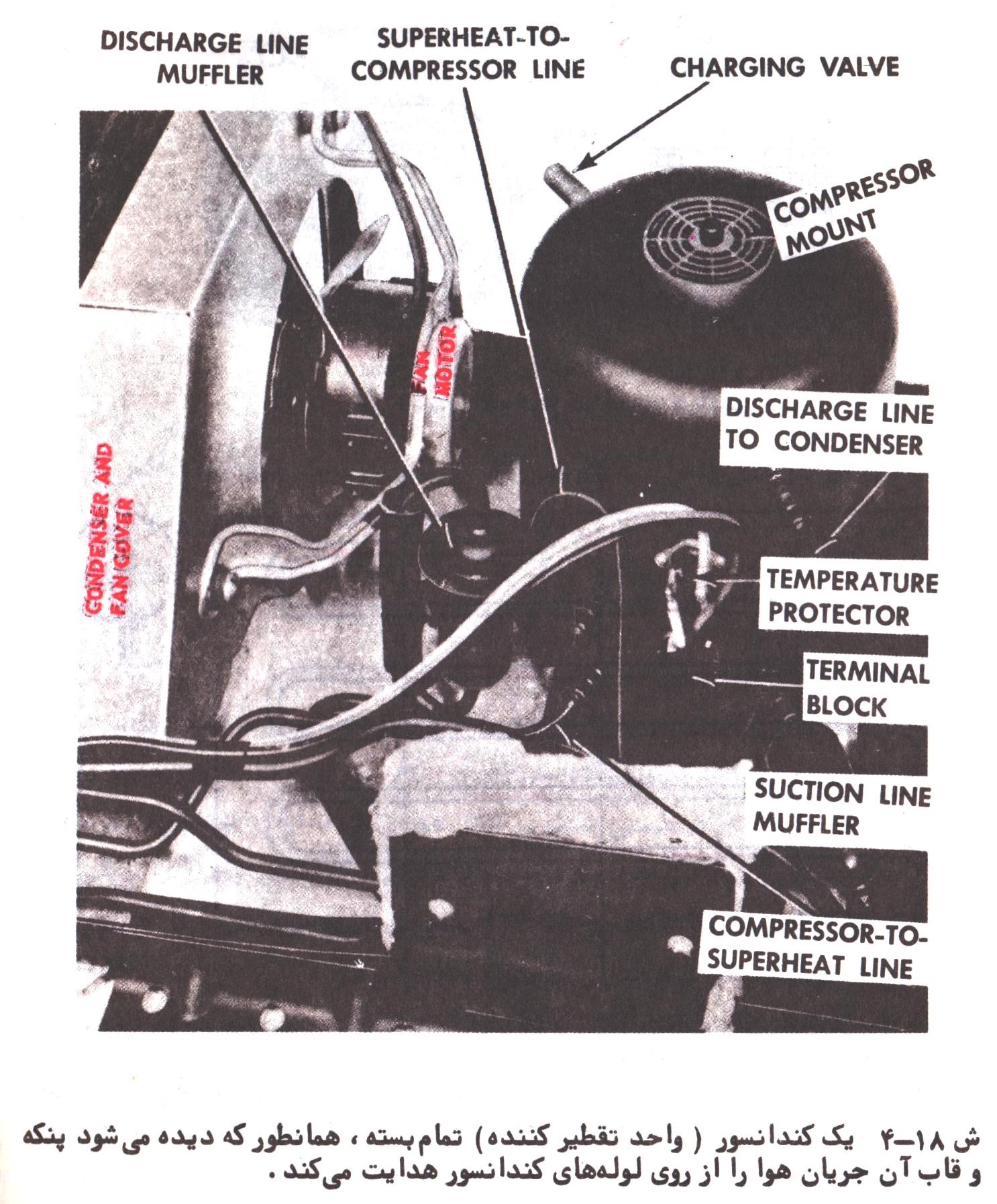

امروزه کندانسورهای زیادی مورد استفاده قرار می گیرد. در یخچالهای کوچکتر از کندانسورهای جریان هوای طبیعی استفاده می شود. که گاهی آنها را تقطیر کننده ایستا نیز می نامند و معمولا از دو صفحه که لوله های گاز از بین آنها می گذرد تشکیل شده و ممکن است از لوله های ساده و یا لوله های پره دار نیز باشند. این کندانسورها بوسیله هوایی که از بین این صفحات عبور می کند خنک می شوند شکل(17-4) یک قاب محکم معمولا در اطراف کندانسور تعبیه می شود که به جریان هوا کمک می کند(حالت دود کشی). هر چه اندازه دستگاه خنک کننده بزرگتر باشد، سیستم کندانسور نیز پیچیده تر و حجیم تر می شود. در این صورت بهتر است که از یک پنکه برای خنک کردن و تشدید جریان هوا استفاده گردد.

شکل(18-4) چنین دستگاهی را نشان میدهد که دارای پروانه های خنک کننده بوده و نیروی محرکه آن از موتور تامین می شود. همچنین از یک قاب مخصوص برای هدایت جریان هوا به کندانسور استفاده شده است. بسیاری از تقطیر کننده ها از مس ساخته می شوند. ولی فولاد و آلومینیوم نیز به وفور برای این منظور به کار می رود. پره هایی که به لوله وصل اند. سطح تماس را زیاد کرده و خنک شدن آن را آسان می کنند. گرد و غبار و کثافتی که لوله ها را می پوشاند بمنزله عایق هستند و از انتقال حرارت و خنک شدن جلوگیری می کنند، بنابراین باید همیشه لوله ها را تمیز نگه داشت. کندانسورهای آبی نیز در تاسیسات تجارتی عظیم مورد استفاده قرار می گیرند.

مخزن تجمع مایع سرمازا

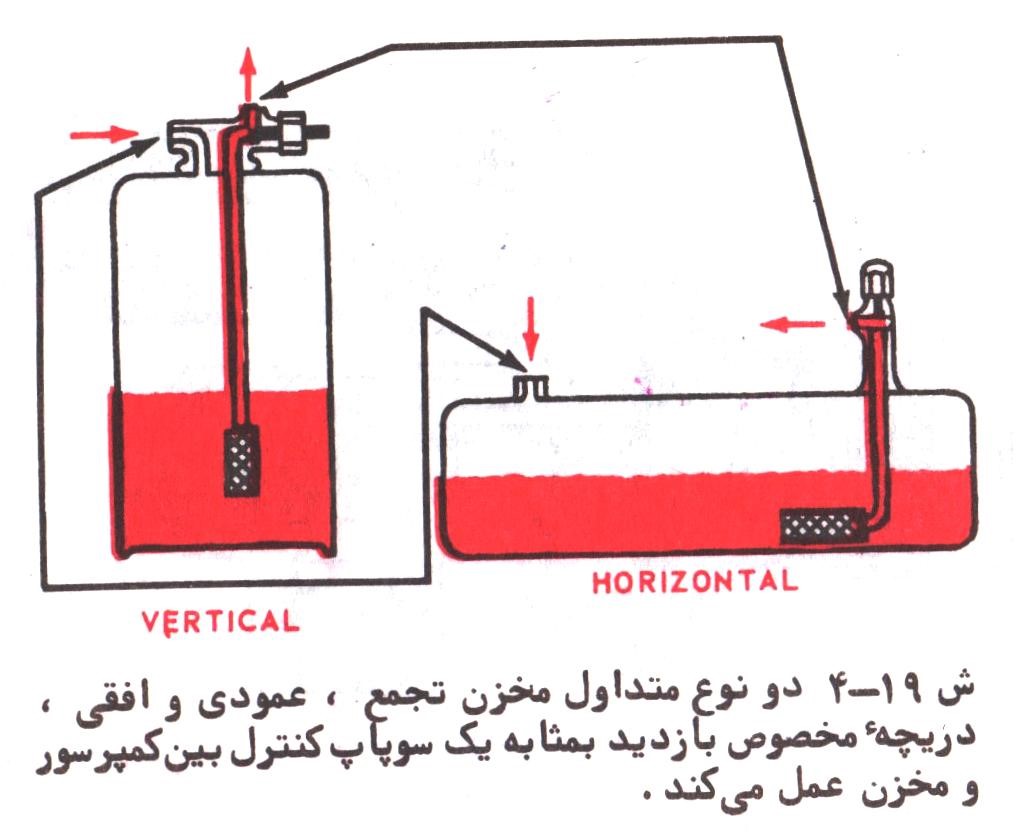

همانطور که در شکل(19- 4) دیده می شود، مخزن مایع سرمازا برای جمع آوری و انبار کردن مایع سرمازا به کار می رود. این مخزن مایع مازاد بر احتیاج سیستم را در خود نگه می دارد و همچنین در مواقع تعمیر تمام مایع را در آن جمع می کنند. این مخزنها معمولا از ورق فولاد جوش داده ساخته می شوند و بندرت دیده می شود که ریختگی یا جزئی از کل سیستم باشند(لوله های زیرین کندانسور حکم این مخزن را داشته باشند). بیشتر مخازن مایع سرمازا به دریچه های بازدید و سرویس مجهزند و همچنین در قسمت خروجی آن یک تور مسی ظریف وجود دارد که از ورود ذرات و اشیا خارجی به سوپاپ های کنترل مایع جلوگیری میکند. مخزن تجمع مایع سرمازا در بیشتر سیستمهایی که سوپاپ کنترل انبساطی یا شناور سوزنی دارند به کار می رود. سیستمهایی که از لوله های مویین استفاده می کنند احتیاج به مخزن تجمع مایع ندارند، زیرا هر گاه دستگاه خاموش باشد کلیه مایع سیستم در اواپراتور جمع می شود. به خاطر استفاده وسیع از سیستم های بسته و کنترل لوله مویین در بیشتر وسایل خانگی نیازی به منبع تجمع مایع نیست.

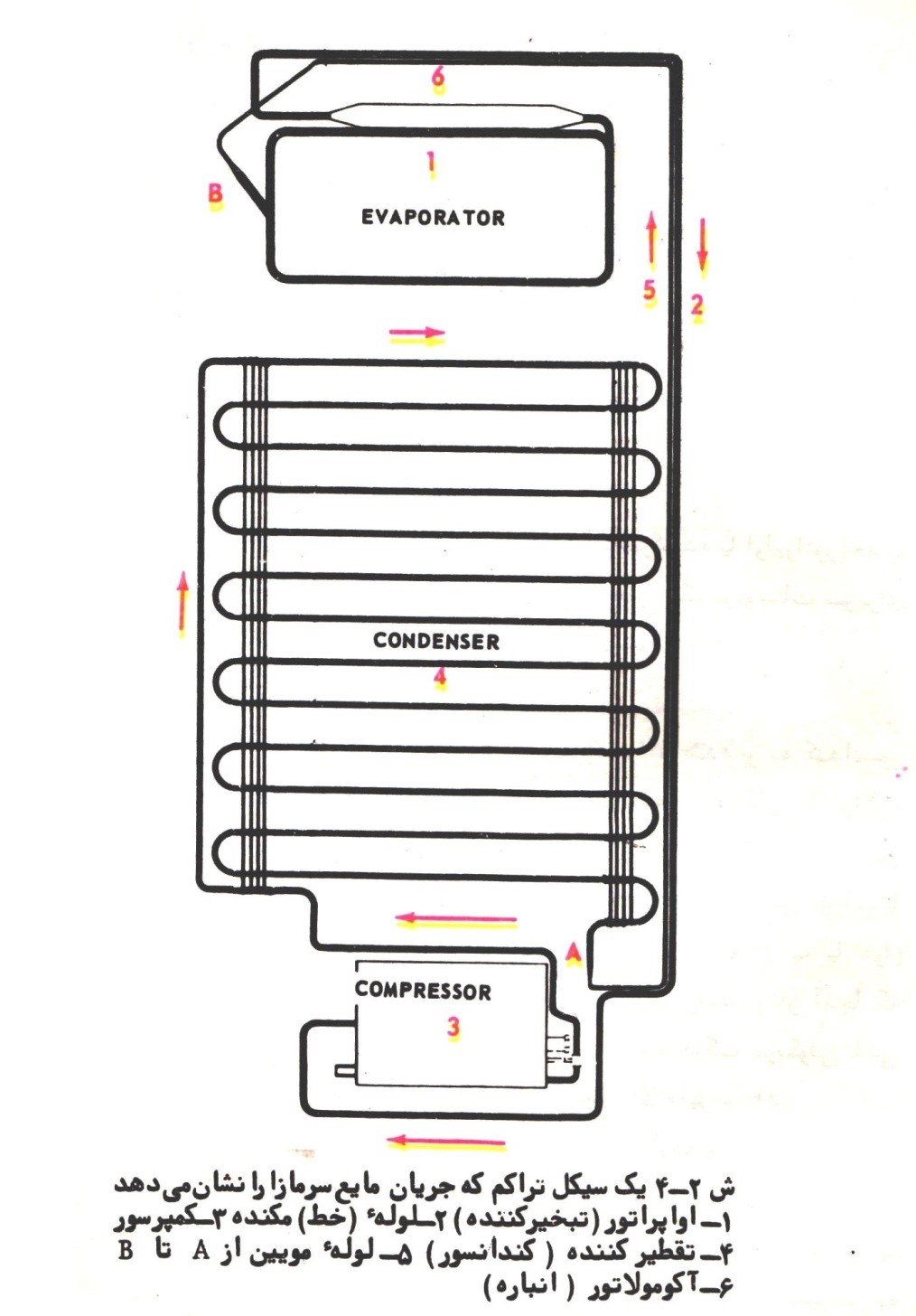

اواپراتور(تبخیر کننده)

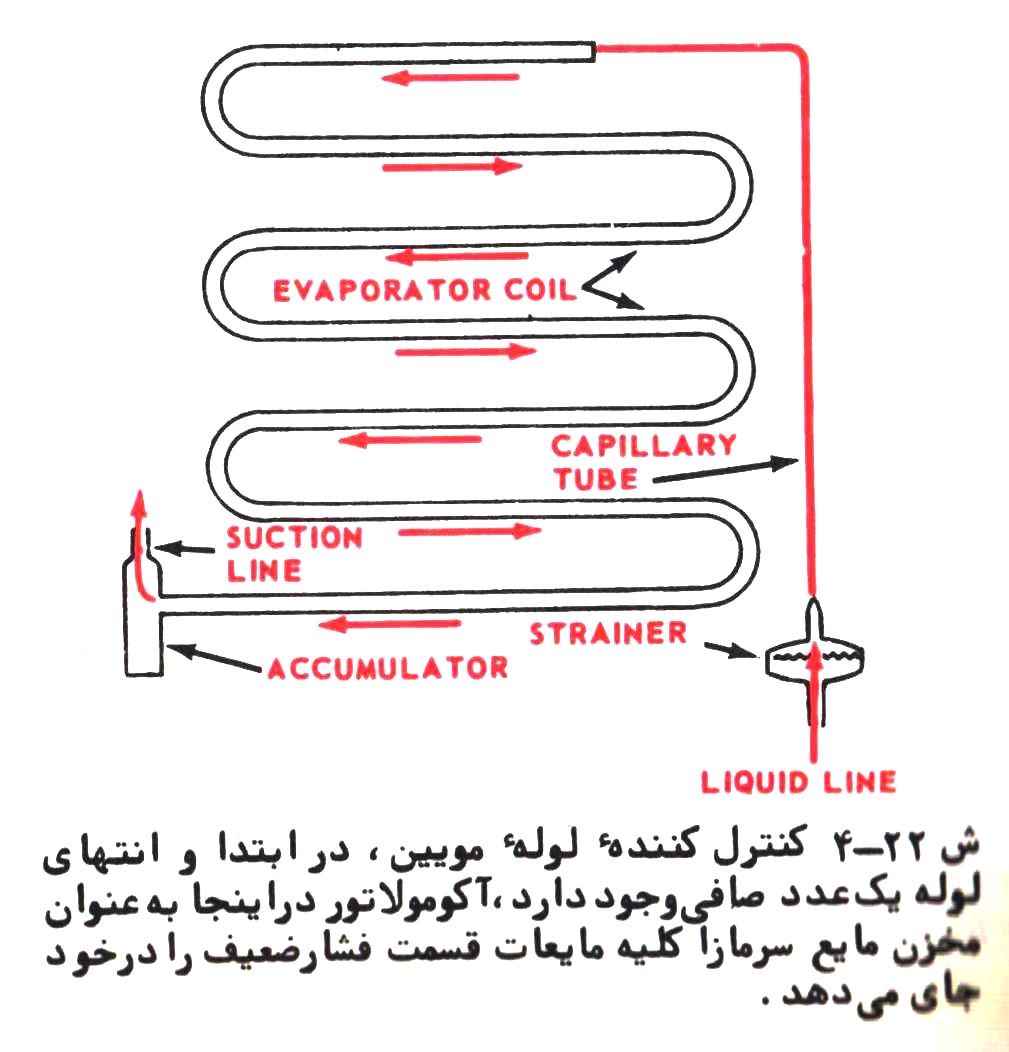

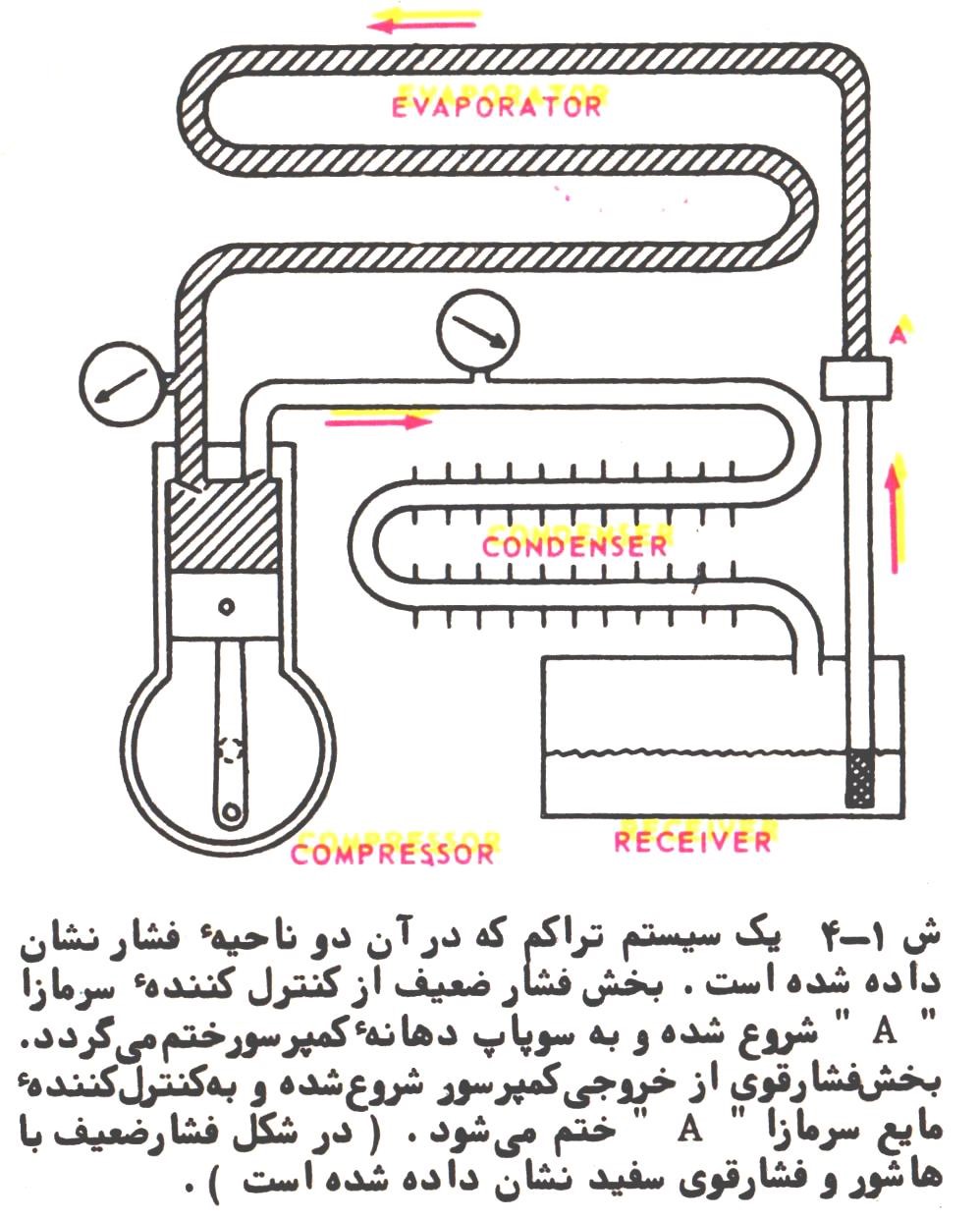

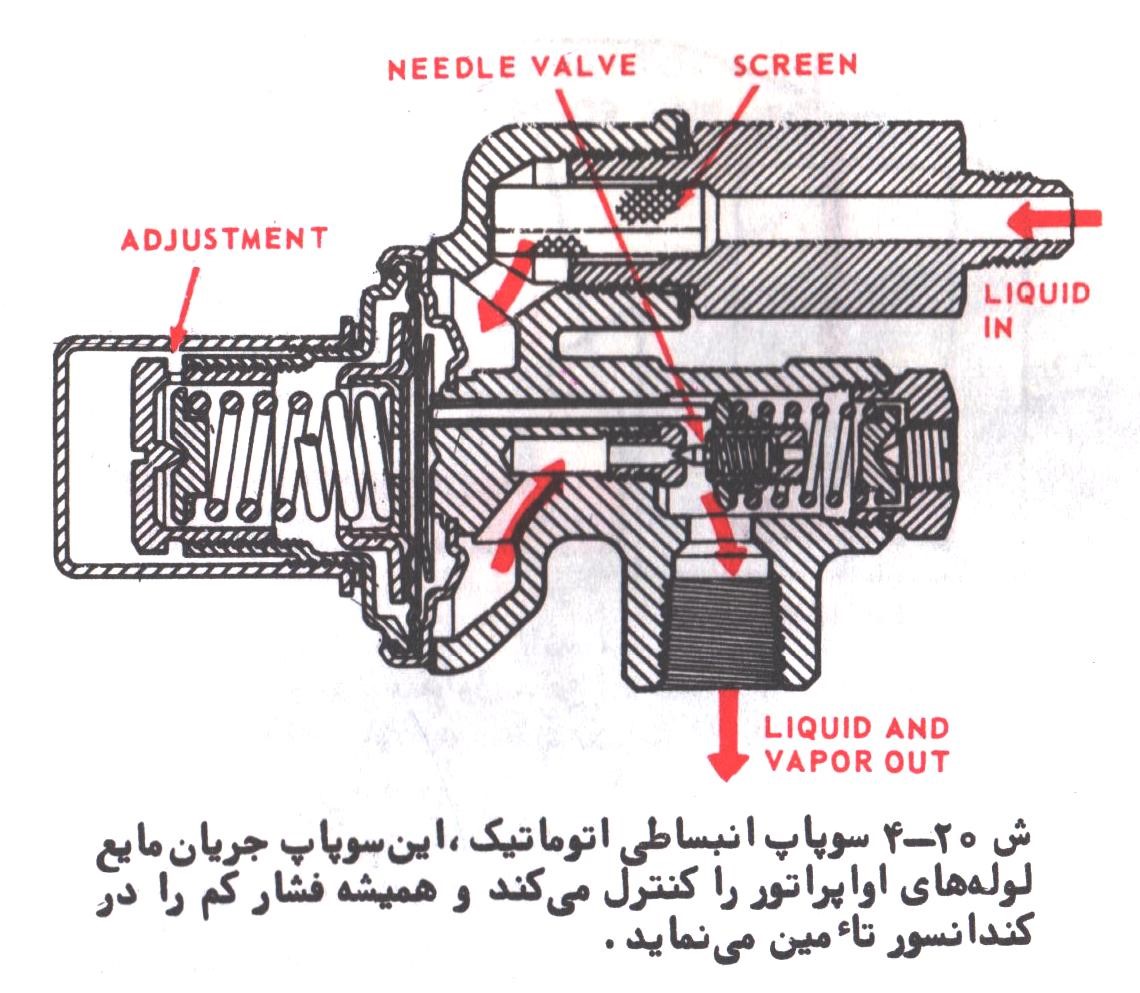

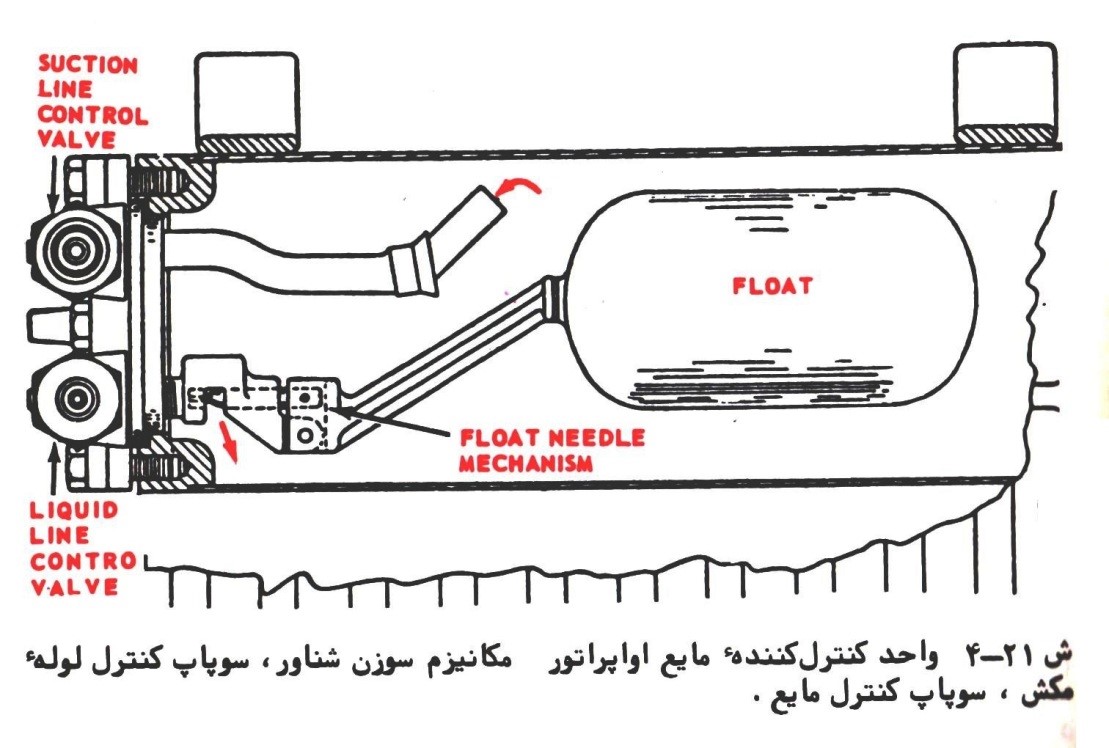

مایع سرمازا پس از ورود از کندانسور و مخزن تجمع مایع(اگر در سیستم موجود باشد) از طریق لوله فشار قوی به اواپراتور وارد می شود و این کار بوسیله دریچه اتوماتیک انبساطی(سیستم خشک شکل 20-4) یا سیستم شناور و سوزنی مانند آنچه در قسمت کم فشار استفاده می شود(شکل 21-4 سیستم شناور) و یا لوله های مویین شکل(22-4) انجام می شود. فشار کم درجه حرارت غلیان یا جوش را پایین آورده و مایع به راحتی بخار می شود و مقدار زیادی از حرارت اطراف را جذب و محیط را خنک می کند. این حرارت از قسمتهایی که باید خنک شود جذب می شود.

این بخار از لوله کم فشار(خط مکش) که معمولا گشادتر از لوله مایع است به ورودی کمپرسور بر می گردد. کلیه اتصالات اعم از مکانیکی، جوش و لحیم باید به دقت انجام شده باشد تا احتمال تراوش نرود. واحد اواپراتور(تبخیر کننده) در چهار نوع زیر ساخته می شود :

- پوسته ای

- نوع قفسه ای …. مانند فریزرهای سرپایی خانگی(شکل 24-4)

- نوع دیواره ای مانند فریزرهای فروشگاهی(شکل 25–4)

- نوع رادیاتوری با پروانه کوران هوا(شکل 26-4)

پنج نوع سیستم کنترل کننده مایع سرمازا به شرح زیر موجود است :

- سوپاپ انبساطی اتوماتیک(سیستم خشک)

- سوپاپ انبساط حرارتی یا ترموستات(سیستم خشک)

- لوله های مویین(سیستم غوطه ور)

- سیستم شناور پر کننده یا بخش فشار ضعیف(غوطه ور)

- سیستم شناور خالی کننده یا شناور بخش فشار قوی(غوطه ور)

این پنج سیستم به دو گروه اصلی تقسیم می شوند، خشک و غوطه ور که بستگی به حالت کار آنها دارد. هرگاه سوپاپ انبساطی به کار رود واحد کندانسور شامل کلافی از لوله های نازک خواهد بود. سوپاپ انبساط حرارتی در یخچالهای تجارتی بسیار متداول است زیرا قابل تنظیم بوده و جای خیلی کمی را می گیرد و نیز در سیستم های چند تایی نیز می شود از آن استفاده کرد. در سیستم شناور پر کننده، کندانسور تشکیل شده از یک مخزن که لوله های کوتاهی از آن خارج می شود. مکانیزم شناور که در شکل(21-4) نشان داده شده در داخل مخزن است و باید توجه داشت که مکانیزم نگه دارنده شناور در مخزن شناور به کار رفته است، هر جا که آب بندی لازم باشد از واشر های سربی استفاده می شود. در مواردی که از کنترل کننده لوله مویین و یا شناور تخلیه کننده ستفاده می شود، کندانسور ممکن است از یک مخزن ریختگی یا کلافی از لوله که سطح تبخیر را بوجود می آورد تشکیل شده باشد و یا یک قوطی آلومینیومی که کلاف لوله دور آن است. شکل(23-4) کندانسوری را نشان می دهد که محفظه یا قوطی تشکیل قسمتی از کلاف را می دهد. در یخچال فریزر های بدون برفک و کابینی همراه کلاف اواپراتور از یک پنکه نیز استفاده می شود. شکل(27-4) چنین اواپراتوری را نشان می دهد. پروانه، راندمان کلاف لوله را بالا می برد و بیشتر سازندگان یخچال فریزر جداره جداگانه ای در آن تعبیه می کنند که هوا را به اطراف کلاف لوله هدایت کند. در سیکل آب کردن برفک، برفکهایی که روی کلاف لوله ها انباشته شده آب گشته، به ظرف مخصوصی هدایت می شود. شکل(26-4).